پوشش های پودری معماری پودر الکترواستاتیک Thermoset، پوشش RAL1024 پودر معدنی گرما

-

برجسته

پوشش پودر تخت مایع

,پوشش پودر خودرو

-

رنگزرد اخرایی

-

RALR1024

-

براق74%

-

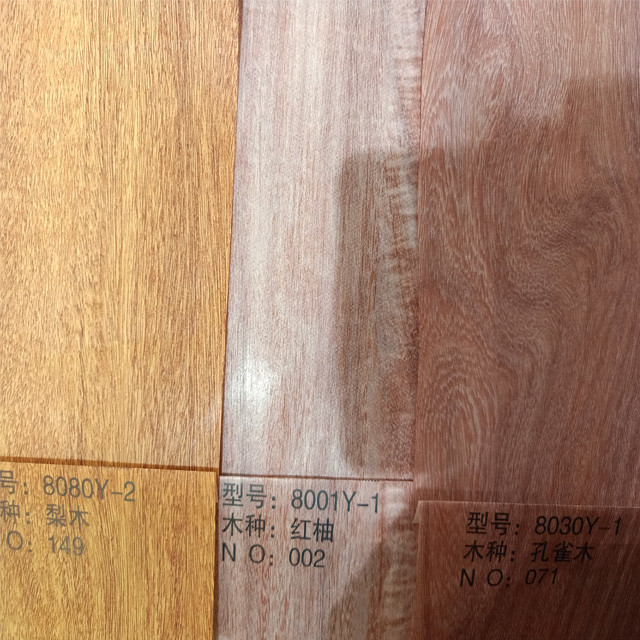

ظاهردانه چوب

-

ضربه50 کیلوگرم

-

مقاوم در برابر نمک1000 ساعت

-

محل منبعچین

-

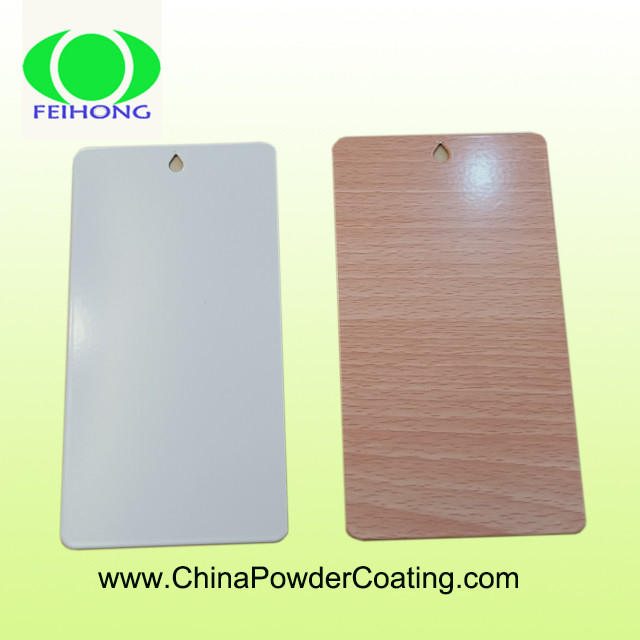

نام تجاریFEIHONG TOPO

-

گواهیCE, SGS, BV, ISO

-

شماره مدلTPC-RAL1024

-

مقدار حداقل تعداد سفارشمذاکره

-

قیمتNegotiable

-

جزئیات بسته بندیکیسه دو جداره PVC داخل جعبه کارتن

-

زمان تحویل7 روز

-

شرایط پرداختWestern Union، MoneyGram، L / C، T / T

-

قابلیت ارائه400 تن در ماه

پوشش های پودری معماری پودر الکترواستاتیک Thermoset، پوشش RAL1024 پودر معدنی گرما

پوشش های پودری معماری ترموست الکترواستاتیک , پوشش پودری مقاوم در برابر حرارت RAL1024

در حالی که پوشش های پودری مزایای زیادی نسبت به سایر فرآیندهای پوشش دارند، محدودیت هایی برای این فناوری وجود دارد.در حالی که اعمال پوشش های ضخیم که سطوح صاف و بدون بافت دارند نسبتاً آسان است، اعمال لایه های نازک صاف به همین راحتی نیست.همانطور که ضخامت فیلم کاهش می یابد، به دلیل اندازه ذرات و TG (دمای انتقال شیشه ای) پودر، لایه بیشتر و بیشتر از نظر بافت نارنجی پوست می شود.

برای جابجایی بهینه مواد و سهولت کاربرد، اکثر پوشش های پودری دارای اندازه ذرات در محدوده 30 تا 50 میکرومتر و TG> 40 درجه سانتیگراد هستند.برای چنین پوشش های پودری، ممکن است برای به دست آوردن یک لایه صاف قابل قبول، لایه های بیش از 50 میکرومتر ایجاد شود.بافت سطحی که مطلوب یا قابل قبول در نظر گرفته می شود به محصول نهایی بستگی دارد.بسیاری از تولیدکنندگان در واقع ترجیح میدهند که سطح مشخصی از پوست پرتقال داشته باشند، زیرا به پنهان کردن عیوب فلزی که در طول تولید رخ داده است کمک میکند و پوشش حاصل کمتر مستعد نشان دادن اثر انگشت است.

عملیات بسیار تخصصی وجود دارد که در آن از پوشش های پودری کمتر از 30 میکرومتر یا با TG کمتر از 40 درجه سانتیگراد برای تولید لایه های نازک صاف استفاده می شود.

پوشش های پودری مزیت عمده ای دارند در این که اسپری بیش از حد قابل بازیافت است.با این حال، اگر چندین رنگ در یک غرفه اسپری اسپری شوند، ممکن است توانایی بازیافت بیش از حد اسپری را محدود کند.

متناسب با گسترده ترین نیازهای شما

-

لوازم خانگی.

-

قطعات خودرو.

-

اجزای دوچرخه.

-

پوشش اکستروژن های آلومینیومی.

-

قاب پنجره.

-

نیروی باد

-

تجهیزات کشاورزی.

-

مناطق هوافضا

-

مبلمان داخلی و خارجی.

-

ساخت و ساز معماری.

-

نرده و ریل فلزی.

-

مناطق خدمات غذایی

-

نمایش کالا و غیره

-

انواع ماشین آلات

دو دسته اصلی از پوشش های پودری وجود دارد: ترموست و ترموپلاستیک.انواع ترموست یک اتصال دهنده متقاطع را در فرمول ترکیب می کند.هنگامی که پودر پخته می شود، با سایر گروه های شیمیایی موجود در پلیمر پودر واکنش می دهد و وزن مولکولی را افزایش می دهد و خواص عملکردی را بهبود می بخشد.انواع ترموپلاستیک در طول فرآیند پخت هیچ گونه واکنش اضافی را متحمل نمی شوند، بلکه فقط به داخل پوشش نهایی می ریزند.

رایج ترین پلیمرهای مورد استفاده پلی استر، پلی استر-اپوکسی (معروف به هیبرید)، اپوکسی مستقیم (Fusion bonded epoxy) و اکریلیک است.

| موارد تست | استاندارد | داده ها |

| ظاهر | تخت و صاف | |

| ضخامت پوشش | GB/T6554-2003 | 50 تا 70 میلی متر |

| براق (60 درجه) | GB/T9754-2007 | از 2٪ تا 100٪ تا All Gloss |

| مقاومت در برابر ضربه | GB/T1732-1993 | 50 کیلوگرم سانتی متر |

| عملکرد خمشی | GB/T6742-2007 | 2 میلی متر |

| حجامت | GB/T9753-2007 | 8 میلی متر |

| نیروی چسبندگی | GB/T9286-1998 | 0 درجه |

| سختی | GB/T6739-2006 | 2 ساعت |

|

مقاوم در برابر نمک (1000 ساعت) |

GB/T1771-2007 | بدون تغییر برای ظاهر پوشش |

| مقاومت در برابر رطوبت و حرارت (1000 ساعت) | GB/T1740-2007 | بدون تغییر برای ظاهر پوشش |

|

مقاومت شیمیایی متوسط (240 ساعت) 5% H2SO4 5% HCl 5% NaOH 5٪ NaCl |

GB/T1763-1979 |

بدون تغییر برای ظاهر پوشش بدون تغییر برای ظاهر پوشش بدون تغییر برای ظاهر پوشش بدون تغییر برای ظاهر پوشش |

| مقاومت در برابر حرارت | GB/T1735-2009 | با توجه به رنگ و نیازهای مختلف می تواند بین 220 ℃ / 20 دقیقه و 240 ℃ / 40 دقیقه برسد |

![]()

![]()